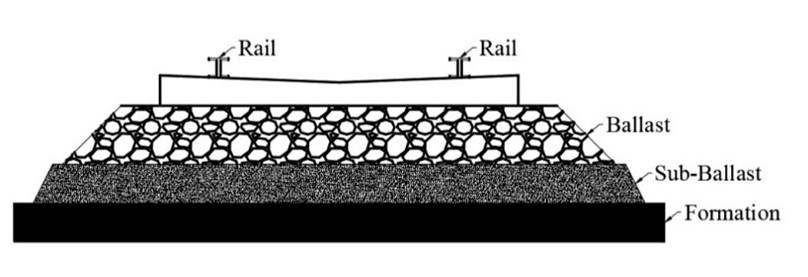

แม้ในปัจจุบันจะมีทางเลือกในการคมนาคมอื่นๆ เพิ่มขึ้น แต่ระบบรางรถไฟยังคงมีความสำคัญในยุคปัจจุบัน ทั้งการขนส่งสินค้าจำนวนมากอย่างมีประสิทธิภาพ ให้การเดินทางของผู้โดยสารที่เป็นมิตรต่อสิ่งแวดล้อม กระตุ้นการเติบโตทางเศรษฐกิจ บรรเทาความแออัดในเมือง และมีส่วนร่วมในความพยายามอย่างยั่งยืน จากการสนับสนุนการค้าโลกไปจนถึงการกำหนดรูปแบบเมืองของเรา การรถไฟยังคงทิ้งร่องรอยไว้อย่างไม่อาจปฏิเสธได้บนโลก หมอนรองรางรถไฟเป็นหนึ่งในองค์ประกอบที่สำคัญที่สุดในเครือข่ายรางรถไฟ [1] เป็นโครงสร้างที่ถ่ายโอนน้ำหนักจากล้อไปยังบัลลาสต์ ซึ่งจะถ่ายโอนน้ำหนักไปยังชั้นหินด้านล่าง [2] หมอนรองรางรถไฟมีบทบาทสำคัญในการรักษาการจัดแนวแนวตั้งและแนวนอนของเครือข่ายรางรถไฟ รูปที่ 1 แสดงภาพตัดขวางทั่วไปของรางรถไฟ

รูปที่ 1 รูปตัดของรางรถไฟแบบใช้หินโรยทาง

หมอนรองรถไฟต้องทนทานต่อโหลดทั้งแบบคงที่และไดนามิก ในขณะที่แรงกระแทกเล็กน้อยเกิดขึ้นในระหว่างการเดินรถไฟตามปกติ แต่แรงกระแทกที่มีนัยสำคัญซึ่งมีศักยภาพที่จะกระทบต่อความสมบูรณ์ของโครงสร้างของหมอนรองรางอย่างรุนแรงนั้นจะเกิดขึ้นในระหว่างการตกราง

โดยปกติแล้ว ความเสียหายที่เกิดจากการตกรางทำให้หมอนคอนกรีตอัดแรงเกินกว่าจะซ่อมแซมได้ ด้วยเหตุนี้การเพิ่มความสามารถในการดูดซับพลังงานขอหมอนนั้นจึงเป็นสิ่งสำคัญยิ่ง แนวทางหนึ่งคือการนำยางเศษยางที่สึกหรอมาผสมกับคอนกรีต เพื่อสร้างหมอนคอนกรีตยาง (Rubcrete) อย่างไรก็ตาม การทดแทนยางนี้มักจะทำให้ความแข็งแรงลดลงเมื่อเทียบกับคอนกรีตแบบเดิม เพื่อแก้ไขข้อบกพร่องนี้และปรับปรุงการควบคุมการแตกร้าว ผู้วิจัยจึงหันมาใช้เส้นใย เส้นใยเหล็กเป็นเลิศในการจัดการรอยแตกร้าวขนาดใหญ่ (Macrocrack) ในขณะที่เส้นใยโพลีโพรพิลีนควบคุมรอยแตกขนาดเล็กได้อย่างมีประสิทธิภาพ นอกจากนี้ เส้นใยอาจเพิ่มความสามารถในการดูดซับพลังงานของคอนกรีต ซึ่งปูทางให้ Rubcrete ที่เสริมด้วยเส้นใยสามารถทนต่อแรงกระแทกสูงได้

อย่างไรก็ตาม ก่อนที่จะนำไปใช้อย่างแพร่หลาย การทดสอบที่เข้มงวดถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าเป็นไปตามกฎระเบียบเช่นเดียวกับที่กำหนดโดยองค์การออกแบบและมาตรฐานการวิจัย (RDSO) ของอินเดีย กฎระเบียบเหล่านี้กำหนดให้ทำการทดสอบเฉพาะให้สำเร็จ ได้แก่:

- การทดสอบการสถิตของหมอนราง: ประเมินประสิทธิภาพของหมอนภายใต้โหลดคงที่ที่ส่วนต่อประสานหมอน-รางที่สำคัญ

- การทดสอบการดัดงอตรงกลางด้านบนและด้านล่าง: ประเมินพฤติกรรมของหมอนนอนภายใต้แรงดัดที่จุดกึ่งกลางด้านบนและด้านล่าง

- การทดสอบแรงกระแทก: ประมาณความต้านทานแรงกระแทกของหมอนรองที่รับแรงกระแทก

ดังนั้น จึงมีการเปรียบเทียบประสิทธิภาพของหมอนนอนหลากหลายรูปแบบเพื่อประเมินขีดความสามารถในเงื่อนไขการบริการต่าง ๆ มีการใช้ตัวแปรวัสดุต่อไปนี้:

- Concrete sleepers (OC): หมอนอ้างอิง

- Rubcrete sleepers (RC): หมอนที่แทนที่มวลรวมละเอียด 15 % ด้วยยาง

- Polypropylene fibre reinforced concrete (PPFC) sleepers: หมอนที่มีเส้นใยโพลีโพรพีลีน 0.2 %

- Polypropylene fibre reinforced rubcrete (PPRR) sleepers: หมอนที่มีเส้นใยโพลีโพรพีลีน 0.2 % และแทนที่มวลรวมละเอียด 15 % ด้วยยาง

- Steel fibre reinforced concrete (SFRC) sleepers: หมอนที่มีใยเหล็ก 0.75%

- Steel fibre reinforced rubcrete (SFRR) sleepers: หมอนที่มีใยเหล็ก 0.75% และแทนที่มวลรวมละเอียด 15 % ด้วยยาง

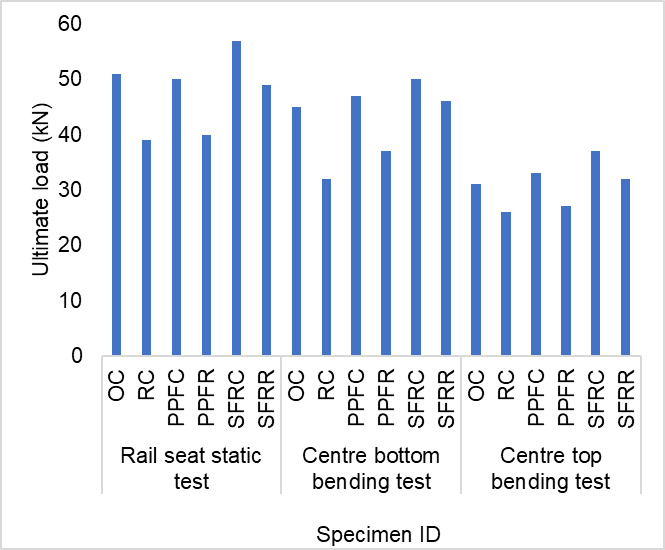

การทดสอบจากการทดลองนั้นจำกัดอยู่เพียงแบบจำลองที่ปรับขนาดได้เพื่อความสะดวกในการจัดการหมอนและลดการสูญเสียวัสดุ รูปที่ 2 แสดงการทดสอบแบบจำลองสเกลของหมอนรองสำหรับการทดสอบแบบสถิตและการดัดงอ รูปที่ 3 แสดงโหลดสูงสุดของหมอนจำลองระหว่างการทดสอบแบบสถิตและการดัดงอ

(a) การทดสอบแบบสถิตของแบบจำลองหมอนรางแบบปรับขนาด

(b) การทดสอบการดัดงอด้านล่างตรงกลางในโมเดลหมอนรางแบบปรับขนาด

(c) การทดสอบการดัดงอด้านบนตรงกลางในโมเดลหมอนรางแบบปรับขนาด

รูปที่ 2 การทดสอบหมอนรองจำลองปรับขนาดสำหรับการทดสอบแบบสถิตและการดัดงอ[4]

รูปที่ 3 โหลดสูงสุดของรุ่นสลีปเปอร์ระหว่างการทดสอบแบบสถิตและการดัดงอ

ช่องว่างในยางคอนกรีตส่งผลให้ความสามารถในการรับน้ำหนักของยางคอนกรีตและหมอนยางพาราเสริมใยลดลง การเติมเส้นใยโพลีโพรพีลีนลงในคอนกรีตช่วยชะลอการเกิดรอยแตกเล็กๆ เล็กน้อย เนื่องจากเส้นใยช่วยเชื่อมช่องว่างเล็กๆ ในคอนกรีต โดยเริ่มแรกจะชะลอการก่อตัวของรอยแตกขนาดเล็ก อย่างไรก็ตาม เมื่อรอยแตกร้าวขยายขนาดขึ้น รอยร้าวนั้นมีผลต่อความแข็งแรงโดยรวมของคอนกรีตนั้นยังคงไม่มีนัยสำคัญ เส้นใยเหล็กในคอนกรีตเชื่อมประสานและชะลอการเติบโตของรอยแตกร้าวได้อย่างมีประสิทธิภาพ ช่วยเพิ่มความแข็งแรงโดยรวมของแผ่นหมอนได้อย่างมาก แม้ว่ารอยแตกจะเกิดขึ้นในหมอนเสริมใยเหล็กเหล่านี้ เส้นใยก็จะยึดเมทริกซ์วัสดุไว้ด้วยกันนานขึ้น เพื่อป้องกันไม่ให้แตกหักอย่างรวดเร็ว ส่งผลให้ประสิทธิภาพดีขึ้นอย่างเห็นได้ชัดเมื่อเทียบกับหมอนรองที่เสริมด้วยเส้นใยโพลีโพรพีลีน

รูปที่ 4 การทดสอบแรงกระแทกของหมอนนอน [4]

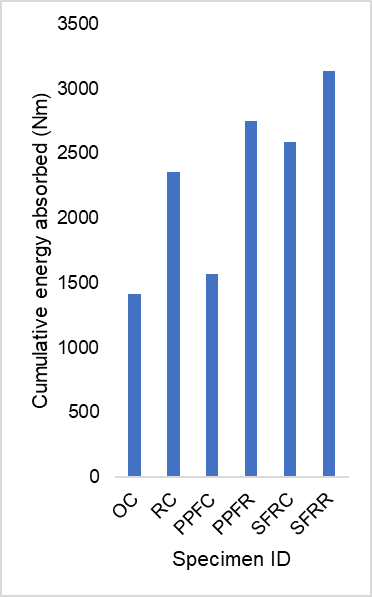

รูปที่ 5 ผลการทดสอบแรงกระแทกต่อหมอนนอน

การทดสอบแรงกระแทกของน้ำหนักจากการทิ้งจากที่สูงใช้เพื่อกำหนดความต้านทานแรงกระแทกของหมอนนอน ตำแหน่งที่กระแทกอยู่ห่างจากศูนย์กลางหมอน 100 มม. การทดสอบนั้นทำหลายครั้งจนกระทั่งสังเกตเห็นการแตกร้าวของหมอนรองที่ด้านล่าง รูปที่ 4 และ 5 แสดงถึงการจัดการการทดสอบและผลการทดสอบแรงกระแทกของรุ่นสลีปเปอร์ ความต้านทานแรงกระแทกของหมอนนอนเพิ่มขึ้นอย่างมากเมื่อมีการเพิ่มยางและเส้นใย ในบรรดาตัวอย่าง Rubcrete ที่เสริมด้วยเส้นใย เส้นใยเหล็กแข็งที่มีความสามารถในการเชื่อมรอยแตกร้าว สามารถปรับปรุงความต้านทานแรงกระแทกได้มากกว่า 100 % เมื่อเปรียบเทียบกับหมอนคอนกรีต ดังนั้น จะสังเกตได้ว่าการใช้ยางคอนกรีตเสริมเส้นใยสามารถปรับปรุงความต้านทานแรงกระแทกของหมอนนอนได้

ไม้หมอนยางพาราเสริมไฟเบอร์มอบโอกาสพิเศษในการจัดการกับข้อกังวลด้านสิ่งแวดล้อมได้สองวิธี ประการแรก การแทนที่หมอนคอนกรีตแบบดั้งเดิม นำไปสู่การอนุรักษ์มวลรวมคอนกรีตที่ดีประมาณ 14 ตันต่อกิโลเมตรของรางรถไฟ สิ่งนี้ไม่เพียงแต่ลดการดึงทรัพยากรอันมีค่าเหล่านี้เท่านั้น แต่ยังลดผลกระทบต่อสิ่งแวดล้อมที่เกี่ยวข้องกับการทำเหมืองและการขนส่งให้เหลือน้อยที่สุดอีกด้วย ประการที่สอง หมอนเหล่านี้ใช้เศษยาง 4 ตันต่อกิโลเมตร ซึ่งเปลี่ยนยางที่ถูกทิ้งซึ่งเป็นอันตรายต่อสิ่งแวดล้อมที่อาจเกิดขึ้นให้เป็นวัสดุก่อสร้างอันมีค่าได้อย่างมีประสิทธิภาพ แนวทางที่เป็นนวัตกรรมนี้ไม่เพียงแต่ส่งเสริมประสิทธิภาพของทรัพยากรเท่านั้น แต่ยังมีส่วนช่วยในการจัดการของเสียอย่างมีความรับผิดชอบ ทำให้หมอนยางที่เสริมด้วยไฟเบอร์เป็นทิศทางสำหรับการพัฒนาโครงสร้างพื้นฐานทางรถไฟที่ยั่งยืน

แปลโดย: วัชรพงษ์ วงษ์แก้ว

เอกสารอ้างอิง

1. Kaewunruen S, Remennikov AM (2008) Effect of a large asymmetrical wheel burden on flexural response and failure of railway concrete sleepers in track systems. Eng Fail Anal 15:1065–1075. https://doi.org/10.1016/j.engfailanal.2007.11.013

2. Silva ÉA, Pokropski D, You R, Kaewunruen S (2017) Comparison of structural design methods for railway composites and plastic sleepers and bearers. Australian Journal of Structural Engineering 7982:1–17. https://doi.org/10.1080/13287982.2017.1382045

3. Research Designs and Standards Organisations (2011) Indian railway standard specification for pre-tensioned prestressed concrete sleepers for broad gauge and metre gauge(T-39-85).

4. Raj A, Nagarajan P, Shashikala AP (2020) INVESTIGATIONS ON FIBER REINFORCED RUBCRETE FOR RAILWAY SLEEPERS. ACI Struct J 117:109–120